| Prestataire | COMPARK |

| Utilisation | Les cookies essentiels permettent des fonctions de base et sont nécessaires au bon fonctionnement du site Web. |

| Politique de protection des données | https://woehr.de/de/datenschutz.html |

| Noms | PHPSESSID, csrf_contao_csrf_token, csrf_https-contao_csrf_token |

| Durée | À la fin de la session du browser. |

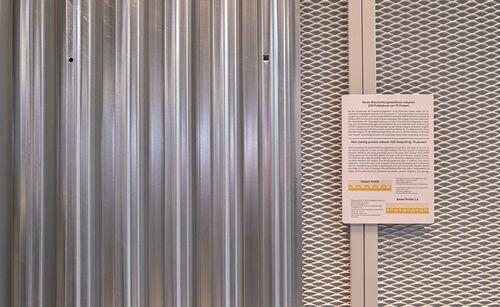

NOUVEAU REVÊTEMENT DE TÔLES DE ROULEMENT - WÖHR MISE SUR LA PROTECTION DURABLE CONTRE LA CORROSION

WÖHR AUTOPARKSYSTEME MISE SUR LE REVÊTEMENT ÉCOLOGIQUE DES TÔLES DE ROULEMENT!

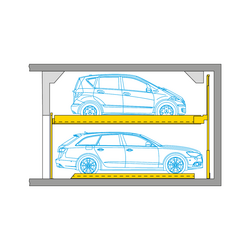

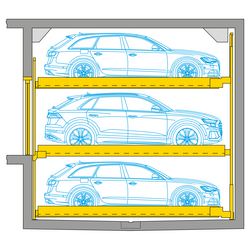

WÖHR, le spécialiste des systèmes de parking automobile de Friolzheim, achète pour la fabrication de ses tôles de plateforme de l'acier avec un revêtement respectueux de l'environnement qui brille en plus par une meilleure protection contre la corrosion. Par rapport à la galvanisation à chaud conventionnelle, les émissions sont réduites d'environ 70 pour cent.

De l'extraction des matières premières à l'élimination en fin de vie, en passant par la fabrication, de nombreux facteurs contribuent à l'empreinte écologique d'un produit. Le célèbre compacteur de parking WÖHR identifie constamment de nouveaux potentiels pour rendre ses solutions de produits plus durables et plus résistantes: À partir d'octobre 2023, WÖHR passera à un revêtement alternatif pour la protection anticorrosion de ses tôles de plateforme. Le nouveau procédé de revêtement permet non seulement d'économiser jusqu'à 70% d'émissions de CO2, mais convainc également par d'autres avantages en termes de longévité et de résistance à la corrosion.

REVÊTEMENT DE SURFACE D'AVENIR

Le nouveau procédé de revêtement choisi est un revêtement pour les aciers plats composé d'un alliage spécial de zinc, d'aluminium et de magnésium. Cet alliage est appliqué par immersion à chaud sur des installations de galvanisation à chaud traditionnelles. Grâce à une teneur en magnésium de 3%, cette méthode offre une meilleure résistance à la corrosion dans les environnements contenant du chlorure et de l'ammoniaque. Cette résistance à la corrosion permet d'obtenir des revêtements métalliques plus minces et donc de réduire le poids du revêtement. Cependant, malgré des revêtements plus minces, la protection contre la corrosion est plus élevée qu'avec la galvanisation à chaud.

Concrètement, les surfaces dotées de ce revêtement présentent, dans des conditions d'utilisation réelles, une formation réduite de poudre blanche lors du stockage et du transport, une formation réduite de rouille, même dans un environnement très salé, ainsi qu'une résistance aux fluides nettement améliorée. Un autre grand avantage est le traitement de l'acier. Comme l'acier est livré déjà revêtu et peut être directement traité, les trajets de transport vers l'atelier de galvanisation sont supprimés, ce qui a également un impact énorme sur le bilan carbone. La forte teneur en zinc du revêtement permet en outre toutes les méthodes de traitement, comme le pliage, l'emboutissage, le profilage ou l'estampage.

PARTIE D'UNE STRATÉGIE DE DURABILITÉ GLOBALE CHEZ WÖHR

Pour WÖHR, la durabilité est l'une des méga-tendances qui marqueront la mobilité mondiale à l'avenir. Les solutions de parking WÖHR doivent elles aussi laisser une empreinte carbone de plus en plus faible tout au long de leur cycle de vie. Le leader technologique pousse à cet effet à l'utilisation de matériaux et de technologies innovants qui consomment le moins possible de ressources lors de la fabrication et de l'utilisation pratique. Le passage au nouveau revêtement concerne d'abord les tôles de plateforme CLASSIC PROFILE et SMART-PROFILE 2.0 de WÖHR.

LIGNE DE PRESSE:

WÖHR Autoparksysteme GmbH

Ignacio Vinas Rausell

Ölgrabenstr. 14

71292 Friolzheim

Courrier électronique: ignacio.vinasrausell@woehr.de

Tél.: +49 7044 46134

UNE ENTREPRISE SUISSE

UNE ENTREPRISE SUISSE